Momentum® II BTB Back-to-Back Drucksystem

Overview

Back-to-Back bietet größere Flexibilität bei der Linienkonfiguration. Jetzt können Sie die hervorragende Leistungsfähigkeit der Momentum in Doppelspurprozesse mit geringerem Gesamtflächenbedarf einbringen.

Patentierte Technologien

- EnclosedFlow™ Drucksystem

- Pasten-Management-System

- EdgeLoc™ Leiterplattenklemmung

- RapidClean™

- StencilVision™

- Closed-loop SPI Druck-Optimierer

- Benchmark™ 5.0

Featured Technology and Benefits

Der Momentum® II BTB Drucker zeichnet sich durch einen kleineren Grundriss als die Standardversion aus. Die Back-to-Back Konfiguration ermöglicht höheren Durchsatz ohne die Länge der Produktionslinie oder das erforderliche Investitionskapital zu erhöhen. Dual lane sorgt für die Flexibilität, unterschiedliche Produkte oder Mutter/Tochter-Leiterplatten auf einer SMT-Linie drucken zu können, was die BTB zum flexibelsten Modell innerhalb der bewährten Momentum Platform macht.

Die MPM® Momentum® II BTB bietet die Genauigkeit und Leistungsfähigkeit, für die die bewährte Momentum Serie bekannt ist. Die meisten Funktionen und Optionen, mit denen die anderen Momentum Drucker ausgerüstet werden können, stehen auch für die Momentum II BTB zur Verfügung. Der Drucker ist in zwei verschiedenen Konfigurationen erhältlich, um Fertigungslinien optimal ausnutzen zu können.

Der MPM Momentum® II BTB Drucker ist 200 mm kürzer als die Standard Momentum. Ausgelegt für Back-to-Back (BTB) Verarbeitung, ermöglicht er Dual-Lane-Verarbeitung mit zwei Maschinen und spart damit Platzbedarf ein und sorgt für kürzere Linienlängen, ohne dabei Volumen oder Ertrag einzubüßen. Der Drucker bietet darüber hinaus kompletten Zugang zum gesamten elektrischen System, den Lösungsmittelbehältern usw. an der Vorderseite der Maschine, so dass hierfür keine Freiräume zwischen den Maschinen vorgehalten werden müssen. MPM Momentum® II BTB Drucker bieten die gleiche, von unabhängiger Seite verifizierte Ausrichtegenauigkeit von ±11 μm mit einer Nassdruckgenauigkeit von ±17 μm @ 6 Sigma, Cpk ≥2,0. MPM Momentum Drucker sind schnell, genau und zuverlässig mit Leistungswerten, an die kein anderer Drucker ihrer Klasse heranreicht.

Momentum® II BTB Drucker optimieren den Auslastungsgrad von Doppelspurlinien und die Ausnutzung von Fertigungsflächen. Darüber hinaus können einzelne Einheiten bei Bedarf leicht umgruppiert werden. Die Drucker sind mit optionalem Shuttle-Transport erhältlich.

- Neu gestaltete Abdeckung mit größerem Fenster und breiterem Zugang zum Drucker-innenraum.

- Schnell-Löse-Rakel für schnellere Produkt-wechsel.

- Verstellbare Schablonenaufnahme zur flexiblen Aufnahme unterschiedlicher Leiterplatten.

- EdgeLoc II und EdgeLoc+ für präzise Leiterplattenklemmung.

- N euer Pastendispenser mit Topfreservoir anstatt von Kartusche für erhöhte Produktivität.

- Überwachung der Lötpastendicke und Lötpastentemperatur für Ertragsverbesserung und Nachverfolgung.

- V erbesserte Benchmark Bedienoberfläche mit anpassbarem Produktionsmenü und Schnellstart-Programm.

- Windows 10 Betriebssystem.

>MPM’s Benchmark Software ist leistungsstark, dabei aber intuitiv und leicht zu erlernen. Die Software bietet einfache Programmerstellung, unterstützt Betriebsabläufe und vereinfacht den Produktwechsel. Die Software wurde auf Windows 10 aktualisiert und beinhaltet neue Produktionswerkzeuge und ein neues Schnellstart-Programm.

Mit dieser Funktion kann das System seine eigene Druckfähigkeit messen, indem es das Druckverhalten zu einem beliebigen Zeitpunkt oder konti-nuierlich an eigenen Produkten verifiziert. AccuCheck misst den tat-sächlichen Pastenauftrag im Vergleich zum Ziel-Pad und bestimmt einen gemessenen Druck-Offset. Eine preiswerte, zuverlässige Methode zur Erfassung von Maschinenqualität und Prozessleistung, um wiederholbare Resultate und eine optimale Druckleistung zu erzielen.

Das System kann mit einfacher Justierung alle Schablonengrößen aufnehmen. Sein robustes Design sorgt für größere Stabilität bei allen Rahmengrößen.

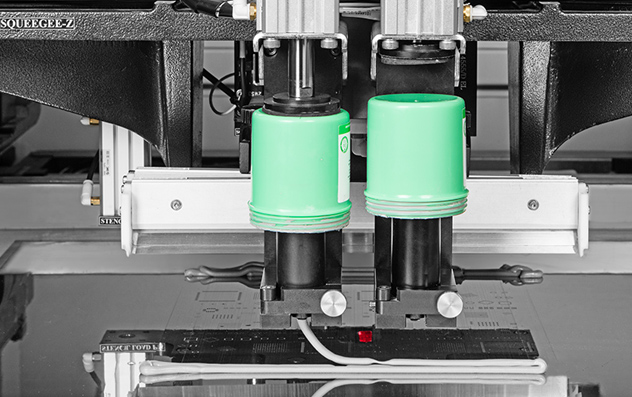

Standard Kartuschendispenser oder Dispenser mit Topfreservoir (Patentanmeldung). Die Paste wird in genau bemessenen Mengen als sauberer, gleichförmiger Strang auf die Schablone aufgetragen. Auftragsvolumen-frequenz und -platzierung sind Benutzer-programmierbar.

BridgeVision ist eine patentierte Methode zur Analyse von Defekten durch Brückenbildung während der Nach-Druck- Inspektion. Dieses innovative System benutzt Texturbasierte Bilderfassungsalgorithmen und ein digitales Kamerasystem mit telezentrischem Objektiv, um die akkurate Identifizierung von Auftragsfehlern zu unterstützen. StencilVision benutzt eine Textur-basierte Technologie, um die Schablonenunterseite auf Verunreinigung zu prüfen. Der Reinigungsbetrieb kann durch die gewonnen Resultate optimiert werden.

EdgeLoc II fixiert die LP mit einem Seitenklemmverfahren, was die Klemmung von oben überflüssig macht. Das führt zu optimaler Abdichtung und konstanteren Auftragsvolumina beim Drucken von Kante zu Kante. EdgeLoc II hat stabile Klemmen, die die LP entlang der oberen Kante fixieren, um ihre Planheit sicherzu-stellen, und aus dem Weg gefahren werden, sobald die LP von der Seiten-klemmung sicher fixiert ist. Über die Software kann einfach von Seiten- zu Oberseitenklemmung gewechselt werden.

MPM‘s EnclosedFlow Druckkopf sorgt für eine gleichmäßige Befüllung der Schablonenöffnungen und hervorragende Druckfähigkeit, besonders bei Fine-Pitch-Bauteilen. Das geht einher mit bis zu 50% Einsparungen beim Pastenverbrauch im Vergleich zum Rakeldruck. Kleine Bauteile wie 01005 und 0,3mm CSPs werden mit bis zu 50% mehr Volumen und 25% weniger Abweichung gedruckt.

MPM’s patentiertes Visionund Inspektionssystem ist eine kosteneffiziente Methode zur Verifikation der Druck- und Pastenauftrags-resultate. Es ist flexibel genug, um auch die aktuell anspruchsvollsten Bauteile zu verarbeiten. Das System misst die Menge Lötpaste, die das Ziel-Pad bedeckt, und vergleicht sie mit dem voreingestellten Sollwert. Die 2D-Inspektion ist in den Schablonendrucker integriert, um die Daten direkt zur Verfügung zu stellen.

MPM’s OpenApps ist eine offene Quellcode-Architektur, mit der kundenspezifische Schnittstellen für Industry 4.0 Initiativen und die Kommunikation mit Produktionsleitsystemen entwickelt werden können. ITW EAE ist das erste SMT Unternehmen, das eine offene Software-Architektur anbietet.

Die Überwachung der Lötpastendicke ist darauf ausgelegt, Defekte durch unzureichenden oder exzessiven Pastenauftrag auf der Schablone zu vermeiden. Sie kombiniert fortschrittliche Software und Sensortechnologie, um den Pastenstrang auf Unregelmäßig-keiten zu prüfen. Es ist eine kontaktfreie Lösung, mit der automatisch mehr Paste auf die Schablone aufgetragen werden kann, wenn das erforderlich wird.

Diese Option garantiert eine korrekte Pasten-viskosität zur Vermeidung von Brückenbildung und Leerstellen. Die zum Patent angemeldete Überwachungsfunktion misst die Temperatur in der Kartusche oder auf der Schablone.

PrinTrack™ bietet Nachverfolgung, Datenerfassung und Protokollierung. Die Funktion kann nahtlos mit anderen Systemen im Fertigungszyklus über die gesamte Fabrik hinweg verknüpft werden, wie z.B. MES und WWS.

Mit den neuen Schnell- Löse-Rakeln können die Rakelblätter schnell und ohne weiteres Werkzeug getauscht werden. Der Wechsel dauert weniger als 30 Sekunden.

RapidClean ist eine innovative, Lösungsmittel-basierte Reinigungslösung zur Verkürzung der Zykluszeit und besserer Schablonenreinigung, besonders bei Fine-Pitch-Applikationen. RapidClean reduziert drei Reinigungshübe auf zwei und verkürzt die Zykluszeit um 5 - 6 Sekunden im Vergleich zu Standardreinigern. So kann RapidClean bis zu $10.000 an Reinigungspapier pro Jahr und Maschine eingesparen.

Mit dem SPI Druck-Optimierer kommuniziert das Lötpasteninspektionssystem (SPI) mit dem MPM Drucker über eine speziell entwickelte Schnittstelle. Wenn das SPI System X-, Y- und Theta Offset-Probleme erkennt, analysiert es die Daten direkt virtuell und gibt dem Drucker Anweisungen, diese Offsets automatisch und ohne Unterbrechung zu korrigieren.